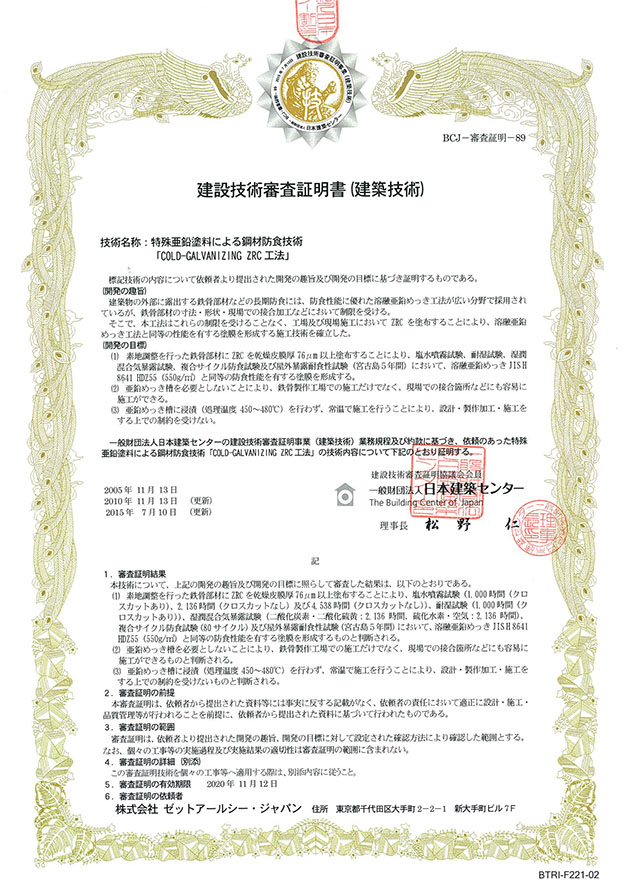

Z.R.C.は溶融亜鉛めっき(JIS H 8641 HDZ55)と同等の防錆効果が得られ、日本において技術・審査証明を25年間取得し続けている唯一の常温亜鉛めっき剤です。

常温亜鉛めっきZ.R.C.は、1952年にZ.R.C. World wideの親会社であるNOR FOLK CORPORATIONと米国海軍との共同研究により開発されて以来、米国はもとより世界各国で使用されて抜群の防錆効果をあげています。

溶融亜鉛めっき(HOTDIP-GALVANIZING)と同等の防錆効果が得られる常温亜鉛めっき(COLD-GAL VANIZING)剤です。

錆から鉄を守る方法として、その耐久性と経済性に加えて多くの利点を兼ね備えているために、広い分野で採用されています。